Na skróty

- Roboty AMR w kontekście ROI – kiedy automatyzacja naprawdę się opłaca?

- ROI w praktyce: operator wózka widłowego vs robot AMR

- Porównanie miesięcznego kosztu – 1, 2 i 3 zmiany

- Zmianowość jako kluczowy czynnik ROI

- Gdzie roboty AMR zwracają się najszybciej?

- Najczęstsze obawy – i co mówią liczby

- Podsumowanie

- Najważniejsze informacje

Roboty AMR w kontekście ROI – kiedy automatyzacja naprawdę się opłaca?

Automatyzacja logistyki wewnętrznej coraz częściej przestaje być projektem „innowacyjnym”, a staje się racjonalną decyzją biznesową. Rosnące koszty pracy, niedobór operatorów wózków widłowych oraz presja na stabilność procesów sprawiają, że firmy produkcyjne i logistyczne coraz dokładniej analizują zwrot z inwestycji (ROI) w roboty AMR (Autonomous Mobile Robots). Kluczowe pytanie brzmi dziś nie „czy wdrażać AMR”, ale „czy i kiedy taka inwestycja się zwróci”.

Poniższa analiza opiera się na przykładzie rozwiązania AMR Robotize GoPal, szeroko stosowanego w zakładach produkcyjnych i magazynach pracujących w trybie wielozmianowym.

ROI w praktyce: operator wózka widłowego vs robot AMR

Punktem wyjścia do każdej analizy ROI jest koszt pracy. Przyjmijmy konserwatywne, ale realistyczne założenia:

średnie wynagrodzenie operatora wózka widłowego: ok. 6 000 PLN brutto,

całkowity koszt pracodawcy (z uwzględnieniem PPK): ok. 7 300 PLN miesięcznie,

co daje ok. 87 600 PLN rocznie na jedną zmianę.

W praktyce do tej kwoty należy doliczyć koszty pośrednie, takie jak absencje chorobowe, urlopy, nadgodziny, rotację pracowników, szkolenia oraz przestoje operacyjne. W wielu zakładach realny koszt utrzymania stanowiska operatora jest więc wyższy, niż wynika to z samej pensji.

Dla porównania przyjmijmy kompletny system AMR (np. Robotize GoPal), obejmujący robota, oprogramowanie do zarządzania flotą, stacje odkładcze oraz wdrożenie. Całkowita wartość takiego systemu może wynosić około 100 000 EUR, czyli ok. 430 000 PLN, i została przyjęta jako baza do dalszych obliczeń:

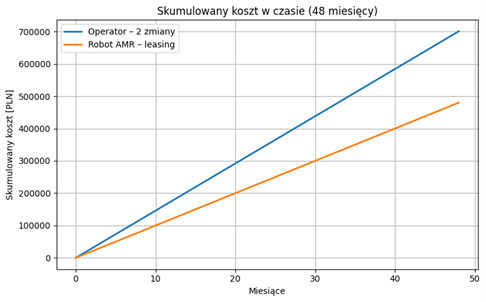

okres leasingu: 48 miesięcy,

brak wpłaty początkowej i wykupu (dla uproszczenia kalkulacji),

rata miesięczna: ok. 10 000 PLN

(przyjęta rata odpowiada efektywnemu kosztowi finansowania na poziomie ok. 5–6% rocznie).

Dzięki leasingowi robot AMR przestaje być jednorazową inwestycją kapitałową, a staje się przewidywalnym kosztem operacyjnym, który można bezpośrednio porównać z kosztem pracy.

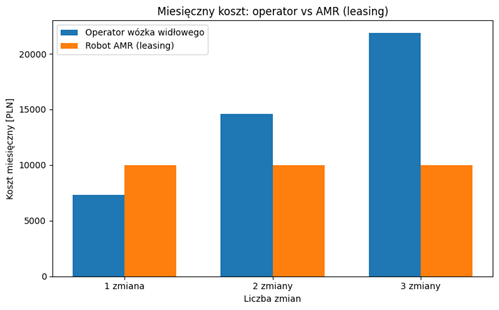

Porównanie miesięcznego kosztu – 1, 2 i 3 zmiany

Już na tym poziomie widać wyraźnie punkt przełamania. Przy jednej zmianie robot może wydawać się droższy, jednak przy dwóch i trzech zmianach koszt pracy rośnie liniowo, podczas gdy koszt robota pozostaje niezmienny.

Liczba zmian | Operator wózka widłowego – koszt miesięczny | Robot AMR – leasing (koszt miesięczny) |

1 zmiana | ok. 7 300 PLN | ok. 10 000 PLN |

2 zmiany | ok. 14 600 PLN | ok. 10 000 PLN |

3 zmiany | ok. 21 900 PLN | ok. 10 000 PLN |

Zmianowość jako kluczowy czynnik ROI

Największą przewagą robotów AMR jest ich dostępność. Robot może pracować 24 godziny na dobę, a jedno ładowanie (ok. 40 minut) wystarcza na 9–11 godzin pracy. Co istotne, robot:

nie korzysta z urlopów,

nie ma zwolnień lekarskich,

nie generuje absencji ani rotacji,

utrzymuje stałą wydajność niezależnie od pory dnia.

W środowisku dwu- i trzyzmianowym oznacza to, że jedna inwestycja obsługuje wiele zmian, podczas gdy koszt leasingu pozostaje stały. Nawet przy bardzo ostrożnym założeniu, że robot zastępuje operatora tylko na jednej zmianie, w praktyce jego wykorzystanie jest znacznie wyższe. To właśnie dlatego ROI w zakładach pracujących wielozmianowo rośnie najszybciej.

Gdzie roboty AMR zwracają się najszybciej?

Nie każdy proces logistyczny generuje taki sam efekt ekonomiczny. Najwyższe ROI osiągane jest tam, gdzie występują:

powtarzalne transporty palet lub pojemników,

długie dystanse w obrębie hali lub magazynu,

obsługa linii produkcyjnych (tzw. milk run),

środowiska o wysokim wolumenie przepływów.

W takich zastosowaniach roboty AMR przejmują najbardziej czasochłonne i monotonne zadania, stabilizując procesy i ograniczając zależność od dostępności personelu. Co istotne, automatyzacja transportu nie oznacza eliminacji ludzi, lecz lepsze wykorzystanie ich kompetencji w obszarach o wyższej wartości dodanej.

Najczęstsze obawy – i co mówią liczby

W rozmowach z firmami najczęściej pojawiają się trzy argumenty:

„Roboty są drogie” – w modelu leasingowym koszt robota AMR jest porównywalny z kosztem etatu, a przy pracy wielozmianowej często wyraźnie niższy.

„ROI jest niepewne” – przy jasno zdefiniowanym procesie transportowym ROI można policzyć jeszcze przed wdrożeniem.

„Wdrożenie jest skomplikowane” – w przypadku rozwiązań Robotize GoPal wdrożenie nie wymaga przebudowy infrastruktury. Roboty wykorzystują mapowanie SLAM i poruszają się w istniejącym środowisku, a integracja może być realizowana zarówno przez operatorów, jak i systemy WMS lub MES.

W praktyce coraz częściej to brak automatyzacji stanowi większe ryzyko biznesowe niż jej wdrożenie.

Podsumowanie

Roboty AMR nie są już futurystyczną ciekawostką, lecz konkretnym narzędziem optymalizacji kosztów operacyjnych. Kluczową zmianą w podejściu do ROI jest leasing, który pozwala traktować AMR jak koszt operacyjny porównywalny z etatem, a nie jednorazową inwestycję kapitałową.

W firmach pracujących na dwie lub trzy zmiany różnica kosztowa pomiędzy pracą ludzką a robotem staje się szybko widoczna. W takim ujęciu automatyzacja transportu wewnętrznego przestaje być pytaniem „czy”, a zaczyna być pytaniem „kiedy” – i jak szybko organizacja chce uniezależnić się od rosnących kosztów pracy.