Jak szybko i stosunkowo łatwo automatyzować logistykę wewnętrzną?

Praca manualna w magazynie to idealny kandydat do automatyzacji. Większość czynności związanych z logistyką wewnętrzną spełnia trzy kluczowe założenia, które warto wziąć pod uwagę, rozważając: automatyzować czy nie automatyzować?

Powtarzalność – ile razy dziennie można przewieźć paletę z punktu A do punktu B?

Niski poziom ergonomii – który operator magazynu nie narzekał na ból pleców po całej zmianie mozolnego przerzucania kartonów?

Niska atrakcyjność pracy – branża od lat boryka się z trudnościami w rekrutacji pracowników na stanowiska związane z ręczną obsługą towarów.

Obecny poziom rozwoju technologii pozwala na robotyzację i automatyzację wielu procesów magazynowych. Nie chodzi przy tym o całkowite zastąpienie człowieka maszyną, lecz o kolaborację człowieka i robota. Co ważne, wdrożenie takich rozwiązań jest dziś prostsze i tańsze, niż mogłoby się wydawać.

Jak zmienia się robotyka magazynowa i dlaczego automatyzacja jest dziś tak prosta?

Proces robotyzacji i automatyzacji logistyki magazynowej przeszedł w ostatnich latach ogromne zmiany. Pierwsze systemy automatyki opierały się na pojazdach poruszających się po ściśle wyznaczonych trasach – fizycznych torach lub kodach odczytywanych w trakcie ruchu.

Dziś, dzięki rozwojowi technologii wizyjnych, czujników i sensorów, roboty autonomiczne (AMR) nie potrzebują już specjalnie przygotowanego środowiska. Potrafią działać w typowym magazynie, współpracując z operatorami bez konieczności separowania ruchu ludzi i maszyn.

Typy robotów wykorzystywanych w magazynie

Współczesna automatyka magazynowa to nie tylko roboty AMR. Wśród najpopularniejszych rozwiązań wyróżniamy:

Systemy ASRS – automatyczne regały i roboty kompletujące z dedykowanych lokalizacji.

Roboty współpracujące (COBOTY) – wspierają pracowników w procesie kompletacji i transporcie produktów.

Roboty paletyzujące – budują palety według danych z systemu nadrzędnego, np. systemu WMS.

Roboty etykietujące (print & apply) – automatyzują oklejanie produktów i palet etykietami samoprzylepnymi, wspierając proces automatycznej identyfikacji.

Roboty pakujące – dostosowują kartony do rozmiarów produktu w procesie wysyłki.

Systemy Goods-to-Man – w pełni automatyczne magazyny, przeznaczone głównie dla dużych, wyspecjalizowanych centrów logistycznych.

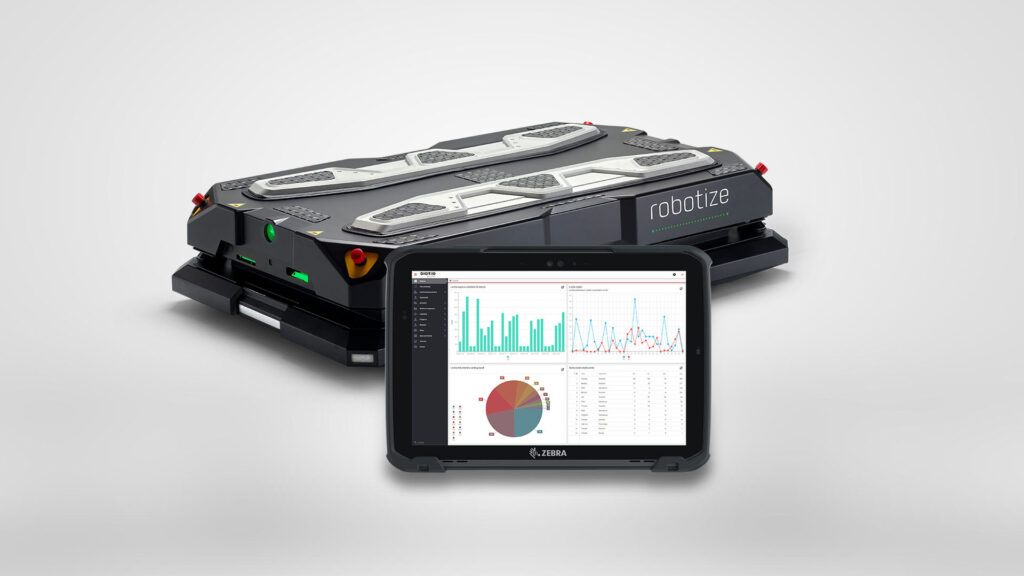

Roboty Robotize w magazynie

Jednym z naszych kluczowych partnerów w dziedzinie robotyzacji jest duński producent AMR – Robotize. W jego ofercie znajdują się m.in. rozwiązania do transportu palet: GoPal 22 i GoPal 24, które umożliwiają przewóz ładunków o wadze do 1200 kg.

Cechą charakterystyczną robotów GoPal jest wysoka precyzja działania – sprawdzają się nawet w magazynach o ograniczonej przestrzeni – oraz błyskawiczne wdrożenie w istniejącą infrastrukturę.

Z kolei model GoPal 35 wspiera kolaborację operatorów i wózków AMR – może przewozić kosze kompletacyjne i asystować w procesie kompletacji.

Integracja robotów z systemami nadrzędnymi

Kluczowym elementem każdego wdrożenia robotów w magazynie jest integracja z systemami nadrzędnymi, przede wszystkim z systemem WMS (Warehouse Management System).

W niektórych przypadkach wykorzystuje się również integracje z systemami MES (Manufacturing Execution System) czy ERP.

Zespół konsultantów technicznych HKK Group realizuje integracje w oparciu o różne metody – od klasycznych interfejsów po API, które jest obecnie jednym z najpopularniejszych, najszybszych i najmniej awaryjnych sposobów łączenia systemów.

Automatyzacja magazynu przestała być futurystycznym planem – dziś to realna inwestycja o szybkim zwrocie. Roboty nie zastępują ludzi, lecz odciążają ich z najcięższych, powtarzalnych zadań, poprawiają ergonomię i wydajność pracy. Współpraca człowieka i maszyny to kierunek, który definiuje nowoczesną logistykę magazynową.